今回の話は、私が金属加工を始める際に勉強した内容です。

起業するというだけでなく、「趣味で始めてみたい」という場合にも参考になるかと思います。

前回の内容を見て、

最初から全部鋳造にすれば良いのでは?

と思う人もいる事でしょう。

まあ、それはある意味正解です。

「ある意味」というのがミソで、製品化において鋳造がベストな場合と、そうでない場合とあります。

鋳造で真っ先に思いつくのは、「金型鋳造」でしょう。

他の鋳造方法が思いついた人は、そもそも今回の内容は説明不要の筈w

金型鋳造の場合は、その名の通り、金属の型に流し込んで鋳造する方法ですが、当然ながら、最初に金型を作る必要があります。

金属の型なので、切削加工なりで極めて硬度の硬い耐熱合金鋼で金型を作らないといけないので、大袈裟でなく、初期投資に軽く高級車や家が買えてしまうお金が必要になります。

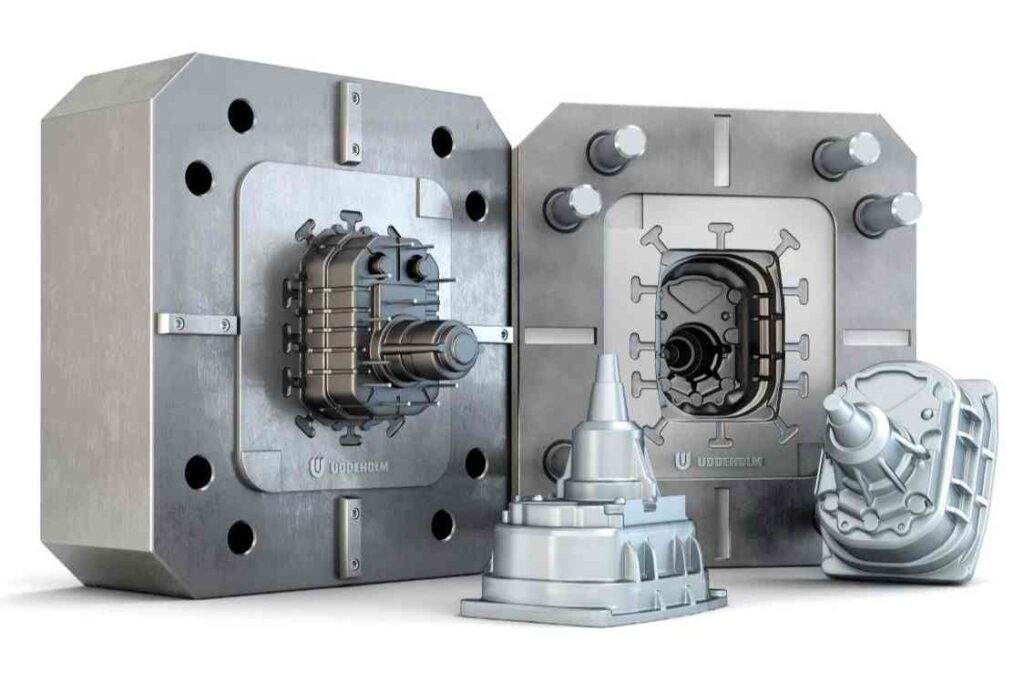

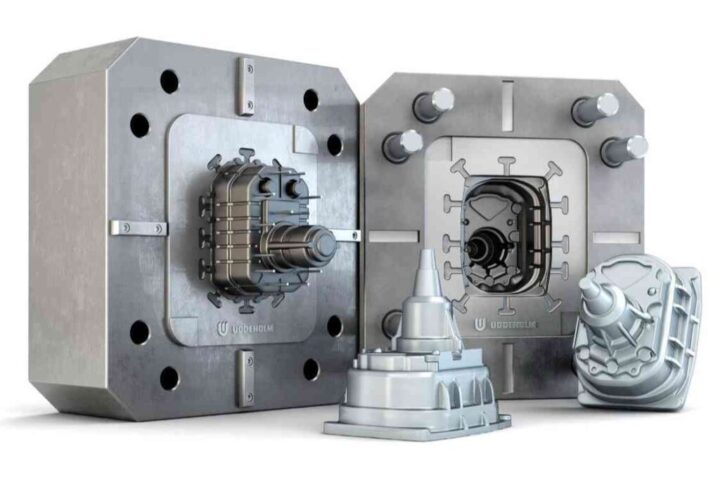

金型には溶かした金属、または非鉄金属を入れるので耐熱合金鋼を使いますが、いくら耐熱とはいえ鋳造使用回数(←ショットという)を繰り返したら金型が傷むので、別途メンテナンスや修理が必要です↓

※ENA SANKYO社より抜粋

メンテナンスや修理も不可となると、金型廃棄となります。

鉄、非鉄ではない、例え、樹脂用金型(ショット数に左右されるが、主にアルミ合金製)でもショット回数次第で痛みます。

近年では樹脂プリンターが幅を利かせていますが。

以上から、相当数の大量生産をしない限り、イニシャルコスト(初期投資)を回収できず、利益を上げる事が出来ません。

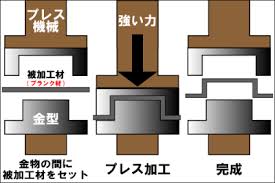

部品の大きさ、または、厚みがそれほどない(3mmくらいが限界)なら、鋳造金型より少し安価なプレス金型↓

または、メタルインジェクション(MIM)という手もありますが。それでも比較的小型部品1個で数十万円から100万円、200万円くらい飛びます(月産数百個規模が目安)。

絶対数が少ないオーディオ・マニア向けのオーディオアクセサリーで、ウン十万円の電源ボックスで相当数の数が捌けるというのは、まず無理でしょうね。プレスやMIMの基準生産目標数の月産数百個規模を達成するのもなかなか難しいでしょう。

他の鋳造法もいくつかありますが、金型鋳造でない場合には鋳肌表面(鋳造品の表面)があまり奇麗ではないので、押出製造同様に表面の平滑処理が必要になります。

平面の平滑処理はバフ研磨等がありますが、そもそも職人の手作業なので、端子類の小型部品ならともかく、これも結構なコストが掛かるし、あと、意外とバフ研磨業者が金属加工業者に比べると圧倒的に少ないので気軽に利用が出来ません(バフ研磨業者が少ない理由に粉塵労災もあり)↓

以上の理由から、材の質(内部、表面)が安定している圧延の定尺材等、もしくは、金属or非鉄金属鋳造塊(スラブ材のフライス加工)から切削などの機械加工、板金加工をして製品化するケースが多くなります。

機械加工、板金加工のデメリットですが、金型イニシャルコストが掛からない分、その都度加工するので、生産数を増やしてもコストがほとんど下がらない事が一つ。もう一つは、精密板金の場合には非NC設備では大きめの公差が出やすく、質の良い製品にするには熟練工の腕に掛かっているという事の2つです。

金型の場合は、イニシャルコストを回収したら金型廃棄するまで材料費、人件費等の諸費用以外はほとんど利益になります。

「長期生産すると値段が安くなる」というのは、所謂、「金型製造をしている」という事の証明にもなります。

逆を言うと、絶対生産数の少ない、あるいは、中小零細企業の作る製品の場合には金型製造はほとんど採用出来ないので、長年販売しているからといって「値段を下げろ」といっても出来ないのが現状ですね。結構誤解している人が多いですが。

この辺りの話は、会社に属している設計者はある意味知らなくても良い知識ですが、私のような一人親方の超零細ボンビー・ナンチャッテ企業wでは、知らないと製品化したは良いが、売れなくて借金だけ残って倒産するというケースも少なくありません。

まあ、製造業だけでなく、小説を書いて製本したは良いが、売れなくて何百万円もの借金が残るというケースもありますけどね(知り合いで一人w)。

コメント ※編集/削除は管理者のみ