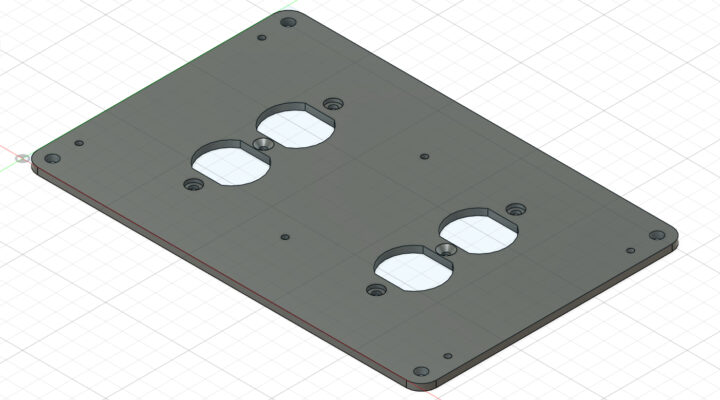

カーボン・ハイブリッドインシュレーターの図面を提出しました。

画像は上側だけです。

1箇所妙なところに穴が開いていますが、ちゃんと意味があります。

例えばですが、中に球を入れる場合にやりがちな設計としてはこんな感じ↓

半球の窪みを作って、そこへ球を入れるタイプ。

これ、結構、球の収まりが悪くなります。

しかも、3箇所の球でガタは無くなりますが、加工公差を吟味すると高さにズレが出てしまう事も。

今回は全部で3セット分(トップパーツ12個、アンダーパーツ12個)注文しました。

何故、こんなに数が多いかというと、中に入れる球の最低注文数に合わせただけです。

設計するにあたって注意点がありますが、基本、部品の組み合わせは現物確認が原則です。

例えば例を出すと、今回の部品の「フッ素樹脂Oリング」の場合。

販売ウェブ上では、

「内径17.8mm、線径(公差)2.4(±0.09)mm、外径22.6mm」

と記述がありますが、これ、図面に落とし込んだら不自然な事に気が付きました。

外径から内径を引くと4.8mmとなりますが、常識的にこれがゴムの太さ(線径)になる筈が、記述は2.4mmとあります。

なので、図面提出する前にゴムを注文、現物確認採寸後に今日、図面提出となった訳です。

電源ボックスのカーボンパネルはタカチのアルミダイキャストが来る前に注文しましたが↓

これはタカチがウェブ上でDXFファイルを公表していたので、例外で現物確認はしていません。

タカチのアルミダイキャストは製造が外部委託ですが、このDXFファイルを基に製造委託している筈なので、現物確認の必要な無いという訳です。

コメント ※編集/削除は管理者のみ