ここ最近、食中毒に罹って体力が奪われていたので、オーディオラックの解体はやらずに、カーボンワッシャーの挿入は最上段の取付ボルトに挟んだだけでした↓

巷では「激変」と言われるカーボンですが、さすがに最上段の上面6か所に挟んだ程度では音質の変化は確認できませんでした。

そもそも私が「へっぽこ」なのもありますが。

まあ、DAC基板の取り付けネジにカーボンワッシャーを挿入したのが衝撃過ぎて、耳が鈍感?になってるのかも?です。

チマチマやってても埒が明かないので、HAP-Z1ESのネジはほとんどカーボン化しました。

カーボン挿入による効果の大きさはこんな感じです↓

DAC基板の取り付けネジ >> 電源トランス >> 2次側電源基板

外装パネルの取り付けも、筐体ビームとの間にカーボンワッシャーを介して取り付けています。

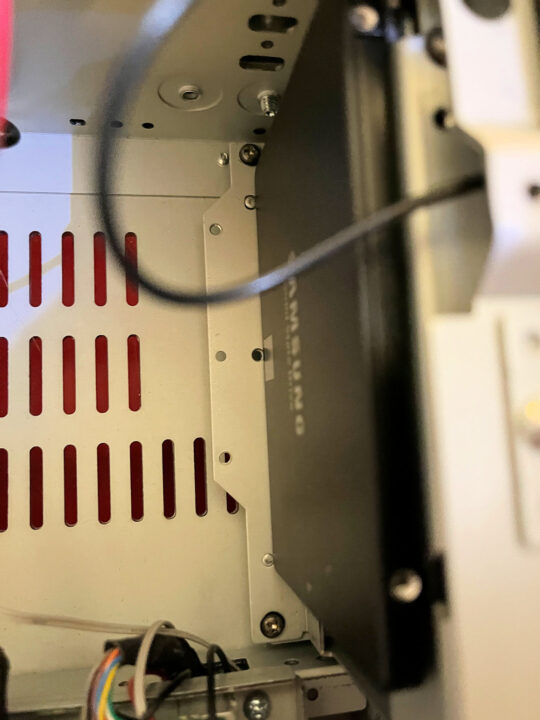

SSD化したドライブマウント部分も、取り付けネジ計8箇所をカーボン挿入しています↓

このドライブホルダー?的な部品もタダのSPCC、t=1.5なので、SUSかA2017のブロックで作り直してみたいですね。

さらに、横着したオーディオラックのワッシャーも、ラックを解体して組み直しました↓

ラック最下段の棚と、インシュレーター6箇所の間にカーボンを入れます。

最終的には1枚棚上下12箇所、2段で24箇所カーボンワッシャーが入ります。

サイズは、φ50㎜、t=5、M8用で作りますが、原価コスト的には棚板2段用24枚セットで3万円を軽く切ります。

某オーディオ用にカーボンを使っている会社は強度を謳っているようですが、こちらもスーパーGTレースカーのカナードやリヤウィング、ディフューザーを作っている会社なので、まあ、近しい効果は得られるのではないかと?

車ネタですが、リヤウィングなどのダウンフォースは強力で、高速走行中の1~2t近い車を地面に押さえつける効果があり、特にリヤウィングには相当な空気抵抗が掛かります。

ちなみに、空気抵抗があり過ぎて、ウィングを付けたトランクパネルが曲がったりする事もあります↓

まだまだカーボン製作は続きます。

コメント ※編集/削除は管理者のみ