オーディオ業界に限らずですが、間違っていると思われる内容を上げるメーカーが結構あります。

何なら、特許庁の出願内容の記述にも、技術的や素材的に???というのが結構ありますね。

まあ、特許出願記述文の監修が、様々なジャンルを扱う「弁理士」(←※弁護士ではない)ので仕方ないのですが。

先日も他人様の日記でレスしましたが、A2017「S」が大好きな某A社です。

まあ、厳密にはこれが完全に100%ウソとは言えないのですが、ちょっと金属製造方法から考察してみます。

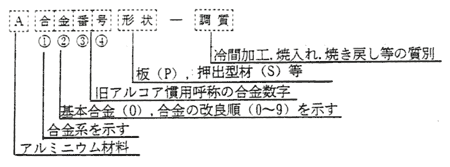

定尺材に代表される展伸材の4ケタ数字の後の英文字記号は、JIS規格の製造条件を意味し、「S」は「押出形材」です。

読んで字のごとく、「形で材を押し出す」です。

押出形材は、基本、アルミサッシ用レールなどの複雑な構造のモノに使われます↓

豆知識ですが、近年の建築業界ではエコ断熱仕様が売り文句になっているので、サッシ用のレールも、窓の格子骨組みも、室内側で結露し難い断熱仕様では強化エンジニア樹脂に置き換わっています(なので、比較的簡単に長さ調整可能)。

脱線しましたが、丸棒や角棒の押出も一応、型を使うと言えば使うので、全くの不可能ではありませんが・・・・

ただ、アルミ製造の性質からして、押出は内部歪と表面が粗くなり、わざわざ押出にするメリットはありません。

丸棒や角棒の表面を見ると、ダイス押出による線条痕が付いているのが分かります。

しかも、押出にしたからと言って強度が上がる訳でもなく。

強度を上げたかったら、形鍛造をすれば良いだけの事。

さらに、表面の仕上がりを気にするオーディオ用では、押出材の表面を研磨なりする必要が出てきます。

近年、ダイス金型の押出も精度が高まっていますが、やはり圧延(冷間)の方が材の表面や内部の均一性、不純物の含有量の少なさが保たれます。

圧延なら、圧延加工機(代表的なのはD400とか380とか)ですが、国内最大圧延スラブは確か600mmを超えているものの、まだ1社しかなかった筈です。

実際には存在しても、材の流通量がそれなりに多くないと大幅な価格上昇を招くので、金属加工会社側から取り扱いを断られる事がほとんどです。(※歩止まりが良くない設計だと特に)

某A社の電源ボックスの厚みを調べると70mm(トップパネルを外すと60mmくらい?)との事なので、一般的に使われているD400クラスの50mm圧延機では作ることが出来ません。

なので、某A社のコンセントボックスのボディ側は鋳造(←最終加工前の材料としては)だと思います。

鋳造の場合、A2017の含有成分(Al-Cu-Mg系)からして、AC系の1、2、4、8辺りでしょう(Cuが入っていないとAl-Cu2000系相当ではない)。

以上より、某A社の電源ボックスは、

・コンセントプレートが、A2017Pのマシニング、あるいはレーザー加工

・ボディ側は、AC系の1、2、4、8辺りの切削加工品(削り出し)

と思われます。

コメント ※編集/削除は管理者のみ