折角なので、「こんなのあったあっけ?」みたいなモノを作ろうかと思います。

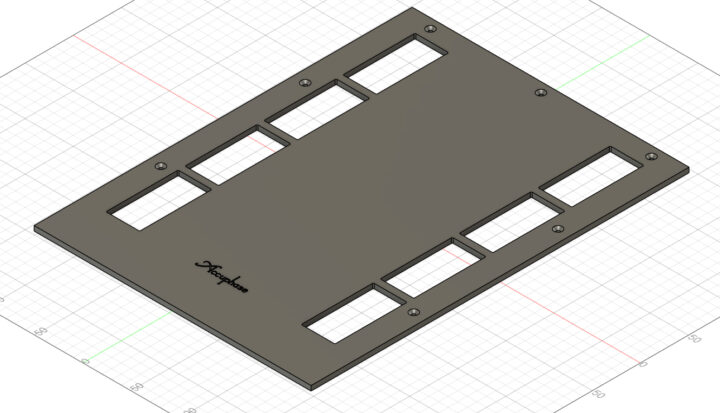

バブル期の古いアンプも、トップパネルとシャーシをカーボン化しますが、早速、特大バーニアで採寸します。

板の端周辺はかなり高精度に採寸できますが、板中央に行くにしたがって採寸結果が不安定になります(←どうしても測定対象物とバーニアに角度が付くため)。

なので、採寸結果をそのまま図面化、加工しても、まず形状が一致しません。

A4サイズ以下の小物であれば、フラッドベットスキャナーから取り込んだ画像をCADに入れて解析すると良いですが、A3のフラットベットは持っていないので・・・・・

なので、2D-CADからDXFファイルにしたモノをAdobe Illustratorに変換して、紙に印刷して型紙にします↓

Adobe Illustratorは、2D-CADのように1/100㎜まで指定出来て、実寸大印刷も可能なので、型紙印刷には最適です。

これに実物をあてがうとよく分かります↓

やはり、板の端周辺の穴は正確でしたが、中央付近は最大1.8mm程ズレがありました↓

これだけズレるとネジは通りません。

型紙を機材側と合わせる場合は、印刷を紙ではなく、OHPフィルムに印刷して合わせるとよく分かります。

フィルムだとヨレヨレなので、透明アクリル板に載せて合わせると良いですね。

3Dスキャナーとかあれば一発ですが、A3くらいの大きさを取り込めるのは割と高額になります↓

行く行くは欲しいですが、趣味レベルで購入するモノではないかと。

型紙で当てて修正は、何回かトライアル&エラーが必要ですね。

あと、当然ながら製造公差も考えないといけません。

コメント ※編集/削除は管理者のみ