今回はカーボン加工ですが、カーボンに限らず、加工設備や治具の能力などで設計に制限が掛かったり、例え可能でもコスト高を生む事があります。

CAD設計者は基本、加工現場の加工事情はほとんど知らない場合が多いので、設計者と加工側で軋轢?や意見の食い違いを生むことが多々あります。

N100のドライブマウンターは前回から設計を変更していますが、結局、SATA電源コネクタは割と簡単に手に入る事が分かったので、

ストレート形状に変更で、SATA電源ケーブルはPC-TrippleCで作成が決定しました。

まあ、これは加工事情には何ら関係ないですが・・・・・

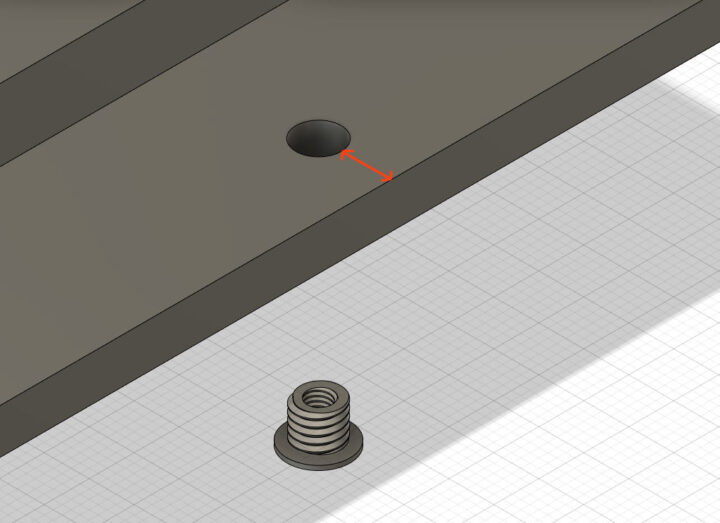

下画像は設計変更になった画像です↓

画像を見ると分かりますが、固定ネジが増えています。

カーボンは長手方向に反りやすい性質があるため、浮くのを防ぐためにネジを多くしました。(t=1mm以下の金属、非鉄金属も加工応力で反る場合があり)

ただし、4隅のネジはN100本体のスペーサーと共着ですが、真ん中のネジはそのままではネジが掛かるところがありません。

なので、最下層のカーボン板の裏面からツバ付きインサートナットを仕込みます。

ここで加工事情です。

加工機や工具の事情で、以下の通りの設計が必要になります。

①:バカ穴径(貫通穴)≧板厚

②:バカ穴径≦上画像の赤矢印の距離

上記を簡単に言い換えれば、

・板厚より細い穴径にしない

・板の端ギリギリに板厚より大きい穴を設定しない

です。

これら加工条件はカーボンだけでなく、金属、非鉄金属、樹脂等にも当てはまります。

まあ、「出来ない」と突っぱねる加工会社もあれば、「出来るけどコスト高になる」という会社もあるのが現状なので、設計する時は必要以上に厳しい条件を組み込まない事が重要です。

余談ですが、例え板の端にギリギリに穴を開けることが出来ても、今回のようにインサートナットを打ち込む場合には、適切な穴径の吟味も必要になります。

余剰コストがあれば試し打ちして可否を見ても良いですが、カーボンでダメだったらかなりコスト的に無駄になるのでね・・・・・

コメント ※編集/削除は管理者のみ