題名は変わりましたが、前回の続きです。

図面の回答に行く前に、現状、CADデザイナーと製造加工側にはかなりの隔たりがある事を認識した方が良いですね。

というのは、

デザイナーと製造加工が同一人物でない限り、デザイナーの意図が100%反映されない事を意味しています

その理由の一つに、

デザイナーは製造加工側の事情をほとんど知らない

事に起因します。

製造方法には色々ありますが、大量生産をしない限りは、最も安く済むのは、やはり切削や板金の金属加工です。

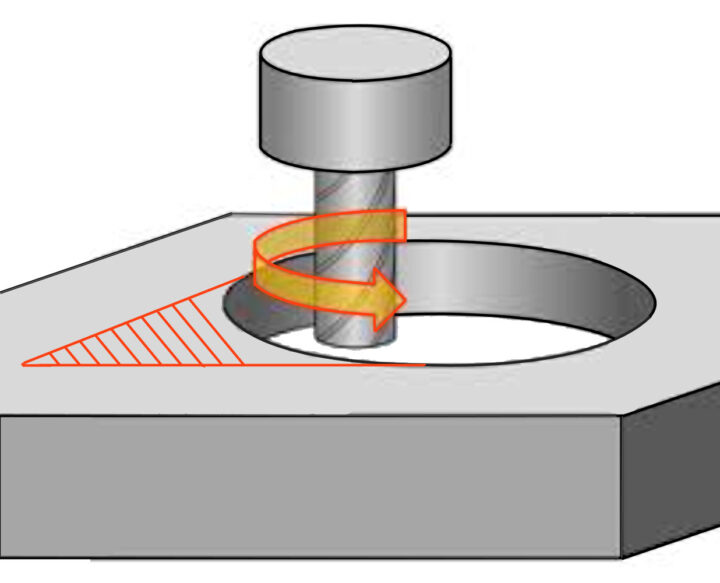

今回のパネルの場合は切削加工になりますが、切削というのは、マシニングセンタという装置にエンドミルという刃を使い切削していきます。

ところが、

エンドミルは円柱状の刃を回転させながら押し付けて切削するので、直角部分(90度を超えても、角があるとダメ)を作る事は出来ません

画像でいうと、赤斜線部の部位の切削は、エンドミルの刃の直径までしか作れないという意味です↓

なので、切削加工側の人間は、角部分を極度に気にします。

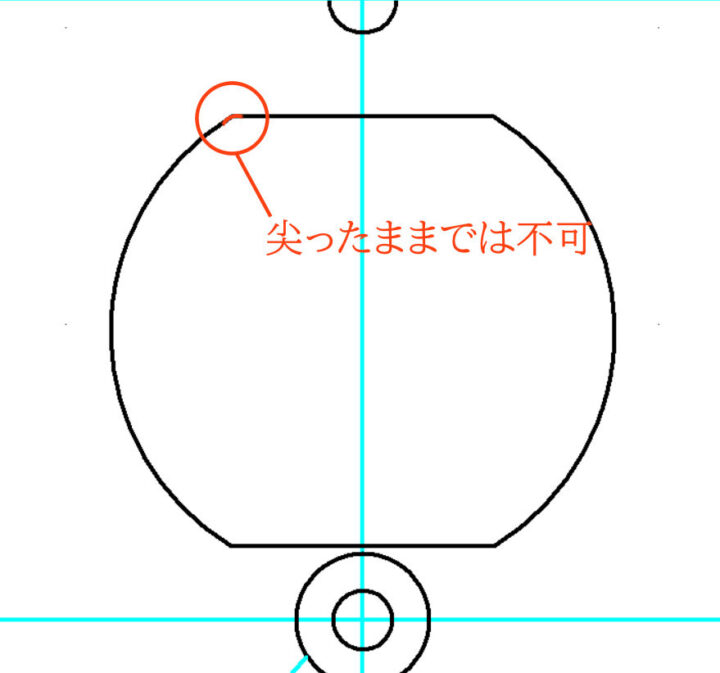

今回の図面でいうと、この部分です↓

加工業界では、尖った部分は「ピン角」と言いますが、これを無くすのが切削加工の極意です。

ただし、最小径のドリルやエンドミルで削っていくとマシニングセンタを動かす時間が多くなるので、出来る限り径を大きく採るのがコストを安くする方法です。

金属加工ではエンドミルを使わず、ワイヤーカットという方法でピン角を作ることが出来ます。

しかし、高電圧を掛けて長時間でワイヤーで溶かすので、これまた加工コストが掛かってしまいます。

ワイヤーカットでも、薄板モノでは枚数を重ねてカットする事で単価加工コストは下げられますが、今回の「〇ッタクリBOX」は厚みがある(1個60㎜)ので、重ねてカットする事は出来ません。

親切な金属加工場ではそれとなく教えてくれる事も稀にありますが、売り上げを出したいような場合には、加工コストが高くなる方法を採るので、安くなる加工法を教えてくれることはありません。

なので、ピン角を無くすのが極意と覚えておくと良いです。

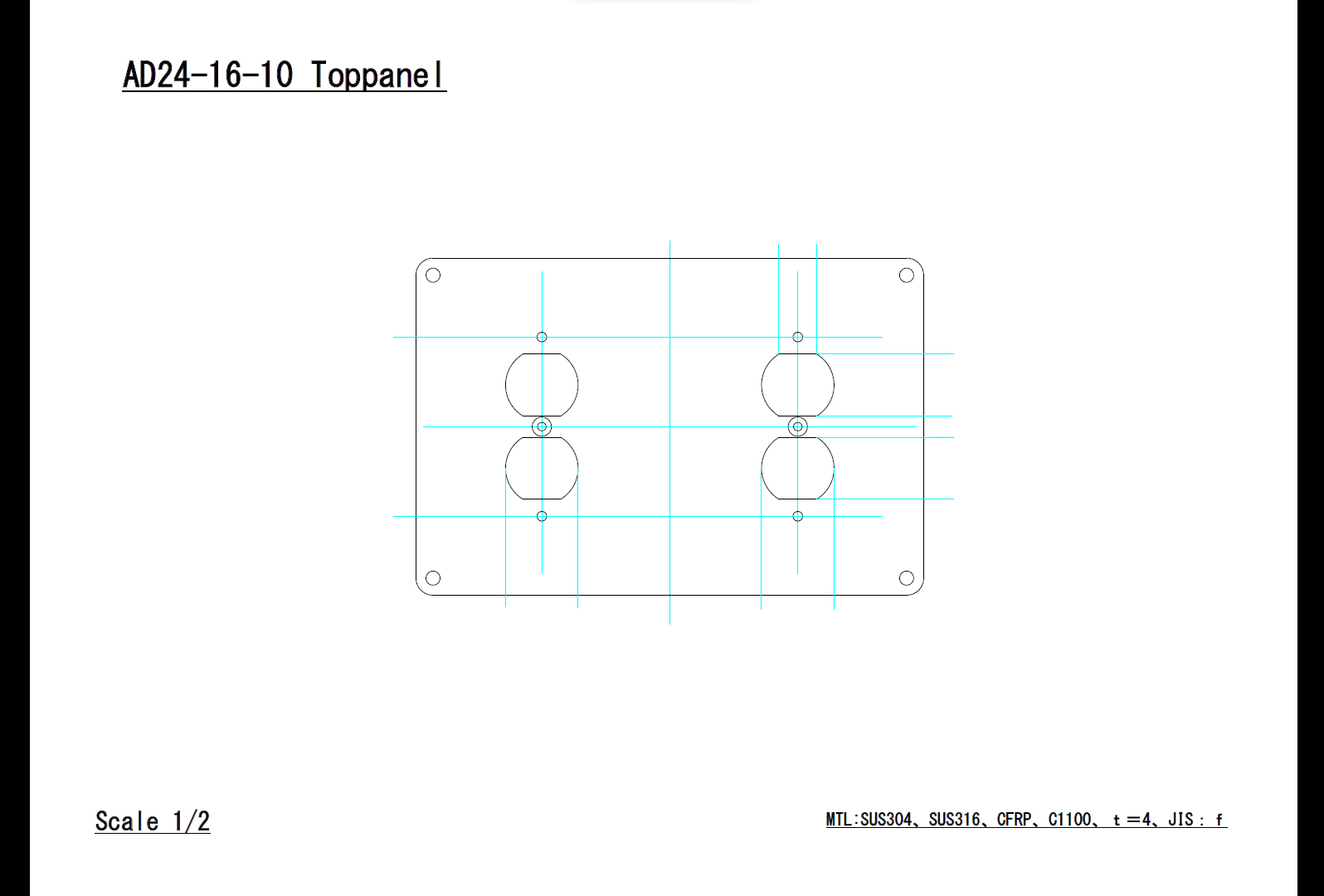

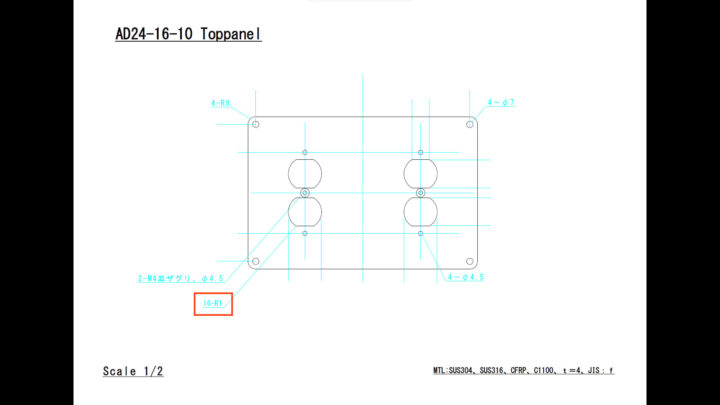

以下、ピン角を無くした図面指示の画像です↓

ちなみに、カーボン加工ではワイヤーカットは出来ないので、切削で行くしかありません。

コメント ※編集/削除は管理者のみ